Во время процесса оптимизации профиля ротора техническая команда в полной мере использовала мощные функции технологии САПР и проводила глубокие и подробные исследования состояния потока газа во время процесса сжатия посредством трехмерного моделирования и моделирования. Они обнаружили, что традиционные профили имеют проблемы с плохим потоком газа и высокой устойчивостью к трениям в определенных областях, что непосредственно приводит к повышению потери давления и быстрому повышению температуры. Чтобы решить эту проблему, члены команды неоднократно пытались и постоянно корректировали параметры кривой и углы профиля и, наконец, разработали новый, более плавный профиль. Этот профиль может привести к плавному прохождению с минимальным сопротивлением во время процесса сжатия, эффективно снижая ненужные трения и турбулентность, тем самым значительно снижая потерю давления и повышая эффективность сжатия.

По сравнению с оптимизацией профиля ротора, корректировка геометрии полости сжатия также полна проблем и возможностей. Техническая команда знает, что характеристики потока газа в камере сжатия оказывают решающее влияние на эффективность сжатия и контроль температуры. Следовательно, они использовали технологию CAE для проведения углубленного анализа динамики жидкости и обнаружили оптимальное проектное решение, моделируя влияние сжатых камер различных форм и размеров на поток газа. Скорректированная форма камеры сжатия является более разумной, гарантируя, что газ распределен и подвергается равномерной силе сжатия во время процесса сжатия, что избегает генерации локальных областей перегрева и высокого давления. Эта оптимизация не только повышает эффективность сжатия, но и эффективно контролирует повышение температуры во время процесса сжатия, продлевая срок службы оборудования и снижая затраты на техническое обслуживание.

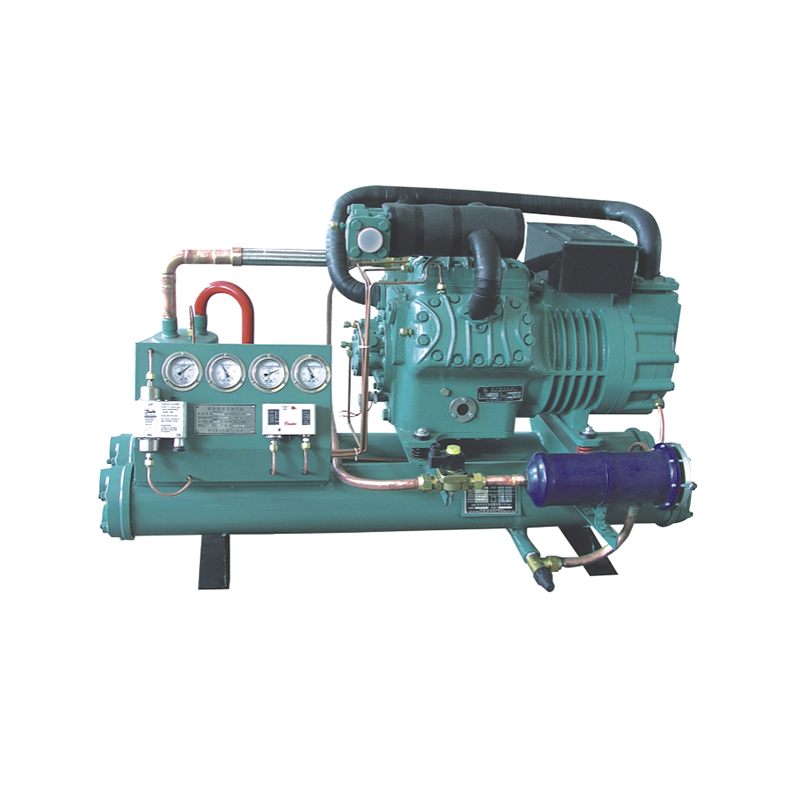

Под строгим тестированием в лаборатории оптимизированные Винт компрессор продемонстрировал впечатляющие результаты высокой эффективности и экономии энергии. Значительное снижение потери давления и эффективное управление повышением температуры позволяет оборудованию выходить более сжатый воздух в одинаковых условиях труда или потреблять меньше энергии при выводе того же количества сжатого воздуха. Это достижение не только приносит значительные экономические выгоды для компании, но также вносит положительный вклад в содействие зеленому производству и устойчивому развитию.

В дополнение к высокой эффективности и экономии энергии, оптимизированный винтовой компрессор также демонстрирует более стабильные рабочие характеристики. Из -за снижения сопротивления потоку газа и колебаниям температуры вибрация и шум оборудования значительно снижаются, создавая более спокойную и удобную рабочую среду для операторов. В то же время применение высококачественных подшипников и уплотнений еще больше улучшает производительность запечатывания и антиляризации оборудования, обеспечивая долгосрочную стабильную работу оборудования в суровых условиях труда. Эта стабильность и надежность не только снижают уровень отказов оборудования и затраты на техническое обслуживание, но и повышают эффективность производства компании и удовлетворенность клиентов.